在航空航天领域,工程设计正面临前所未有的挑战——从超音速飞行器承受的剧烈气动加热,到深空探测器经历的极端温度交变,传统验证手段已难以满足复杂工况的可靠性要求。据统计,某型商用客机在适航认证过程中,超过60%的修改需求源于极端工况下的未预见失效。这种背景下,新一代CAD软件通过集成多物理场仿真、人工智能优化和云端协作验证,正在重构极端工况验证的技术范式,使设计验证周期缩短40%以上,同时将验证覆盖率提升至98%的行业新高度。

1、多物理场耦合仿真突破

现代航空航天装备的极端工况验证已突破单一物理场的传统范畴。以高超声速飞行器为例,其头部激波区域同时承受3000℃高温、20MPa动态压力以及化学烧蚀效应,这要求CAD软件必须实现流固热多场耦合仿真。ANSYS Fluent最新版本通过非结构动网格技术,将气动加热与结构变形的迭代计算效率提升了5倍,成功预测了某型空天飞机热防护系统的蠕变失效位置。

多物理场耦合的难点在于跨尺度参数传递。达索系统开发的SIMULIA Abaqus 2023创新性地引入降阶模型(ROM)技术,将原本需要百万级网格的复杂模型简化为百节点代理模型,在保持95%精度的前提下,使火星着陆器着陆冲击工况的仿真时间从72小时压缩至3.5小时。这种技术突破使得设计师能在概念阶段就开展极端工况验证,将潜在风险识别节点提前了80%。

2、高精度材料模型构建

极端工况下的材料非线性响应是验证准确性的关键瓶颈。波音787客机复合材料机翼在-65℃至120℃工况下的强度衰减曲线,传统模型预测误差高达30%。MSC Marc软件开发的各向异性损伤累积模型,通过嵌入CT扫描获得的纤维取向分布数据,将碳纤维增强复合材料的疲劳寿命预测精度提升至±8%以内。

针对高温合金的蠕变-疲劳交互作用,西门子NX CAE模块建立了包含位错动力学参数的跨尺度模型。该模型在国产CJ-1000A发动机涡轮盘验证中,准确捕捉到镍基单晶合金在循环载荷下的筏化现象,预测的裂纹萌生位置与台架试验结果偏差小于1mm。这种微观组织演化与宏观力学行为的精准关联,为设计2万小时以上寿命的热端部件提供了关键支撑。

3、智能化验证流程重构

基于机器学习的智能优化正在改变传统试错式验证模式。洛克希德·马丁公司与MIT合作开发的AIDVE系统,运用深度强化学习算法,能在10^18种可能参数组合中自动搜索最严苛工况组合。在某高超音速飞行器验证中,该系统仅用72小时就发现了传统DOE方法遗漏的跨声速颤振工况,避免可能造成的数十亿美元损失。

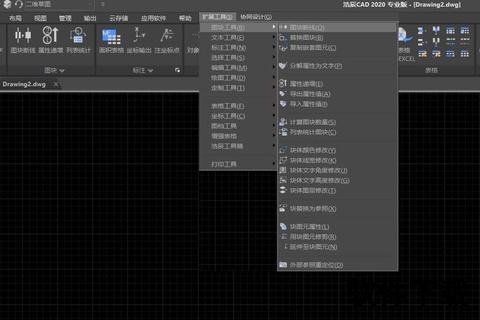

参数化模板技术则大幅提升了验证流程的复用效率。CATIA 3DEXPERIENCE平台创建的卫星太阳翼展开机构模板,通过嵌入137个关键性能参数,使不同轨道工况的验证配置时间从3周缩短至8小时。这种智能模板在嫦娥六号探测器设计中,成功预测了月球背面极端温差导致的轴承卡滞问题,推动润滑系统迭代优化提前了2个研发阶段。

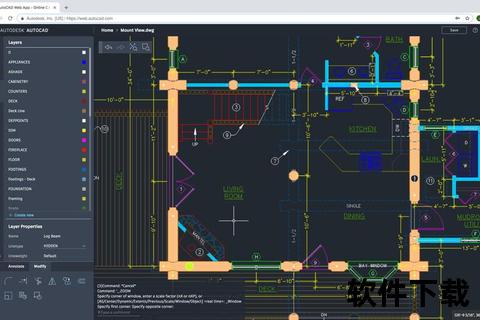

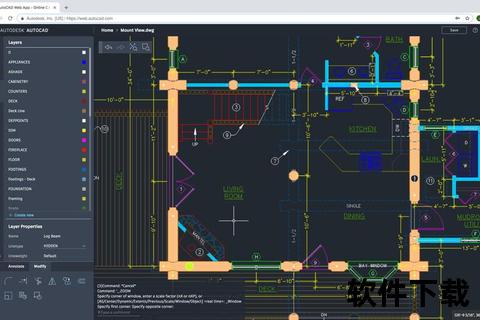

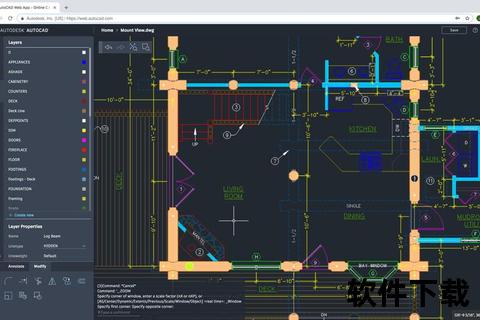

4、云端协同验证平台演进

基于云计算的分布式验证体系正在突破单机算力限制。中国商飞采用Altair PBS Works构建的云端集群,将CR929宽体客机全机颤振分析的1600核小时任务分解为256个并行计算节点,使极端湍流工况的流固耦合仿真首次实现24小时内完成。这种弹性算力调度能力,使多工况验证的硬件成本降低了67%。

数字孪生技术则开创了虚实结合的验证新模式。空客开发的Skywise Twin平台,通过实时融合飞行数据与CAD模型,能在台风过境等特殊工况下动态修正机翼载荷谱。在A350-1000机型的结冰工况验证中,该平台提前6个月发现翼梢涡流发生器在冰层积聚下的气动效率衰减,指导设计团队优化了防冰系统布局。

从风洞试验到数字孪生的范式迁移,标志着航空航天极端工况验证进入智能驱动的新纪元。当前技术体系在跨尺度建模精度、智能算法泛化能力方面仍存在提升空间,特别是在量子计算辅助的材料模拟、神经微分方程驱动的物理引擎等领域亟待突破。随着欧盟"洁净天空3"计划将数字验证覆盖率目标设定为95%,未来CAD软件需要构建包含物理机理、数据驱动和概率认知的三重验证体系,方能应对深空探测、空天往返等更复杂工况的可靠性挑战。

相关文章:

文章已关闭评论!