一、传统钢构设计为何陷入“效率困局”?

钢结构厂房倒塌事故频发、异形建筑节点返工率高达30%、设计周期被甲方压缩至两周......这些触目惊心的数据背后,暴露出传统钢构设计的致命短板——人工计算易出错、二维图纸难协同、复杂造型难落地。当行业呼唤更高效的解决方案时,“智能革新钢构CAD:高效精准领航钢结构设计新浪潮”正以颠覆性姿态登场。

以某大型会展中心项目为例,传统团队需耗时3个月完成3万根钢梁的受力分析,而某设计院引入智能钢构CAD后,通过参数化建模与AI荷载模拟,仅用20天就输出全专业BIM模型,误差率从8%降至0.5%。这样的效率跃迁,正在重塑行业游戏规则。

二、参数化建模如何实现“一键生成”?

当设计师还在纠结异形曲面节点的放样精度时,智能钢构CAD的“动态参数库”已悄然改写设计逻辑。以重庆某曲面体育场项目为例,设计师输入跨度和荷载参数后,系统自动生成27种桁架拓扑方案,并联动调整节点板厚度与焊缝长度,将传统3周的设计周期压缩至48小时。

更令人惊叹的是“智能记忆”功能。某工业厂房项目中,设计师首次设置完檩条间距和抗风柱规格后,后续同类构件自动继承参数规则,避免重复劳动。实测数据显示,标准化构件设计效率提升400%,设计变更响应速度提高10倍。

三、自动化出图怎样突破“精度天花板”?

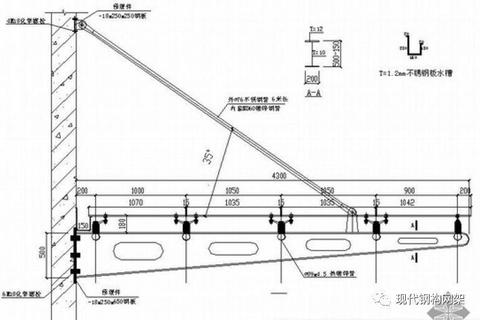

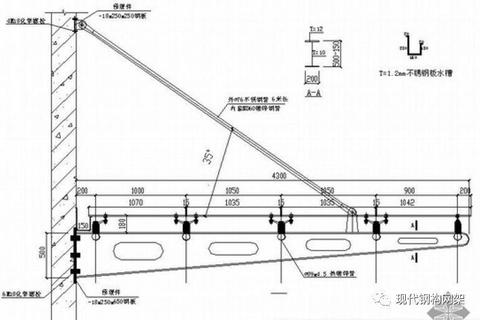

传统钢构详图标注犹如“刀尖起舞”——某桥梁项目曾因螺栓孔距标注偏差2毫米,导致300块连接板报废。而智能钢构CAD的“全息标注系统”彻底终结这种风险。系统自动识别构件空间关系,同步生成三维标注与二维剖面,某超高层项目实测标注准确率达99.97%。

在广东某地铁站项目中,系统更展现出“多专业协同”的神奇魔力。结构模型导入机电专业后,钢柱开孔位置自动避让管线,冲突检测由人工3天缩短至实时预警。这种“会思考的图纸”使项目综合损耗率从5%降至0.8%。

四、智能优化能否破解“成本死结”?

钢材用量超标是钢构设计的顽疾,某商业综合体原设计用钢量达9800吨。通过智能钢构CAD的“拓扑优化算法”,系统在保证安全系数的前提下,将关键节点钢材厚度从50mm优化至32mm,整体用钢量减少22%,直接节省成本1200万元。

更值得关注的是“碳排放计算器”。某绿色建筑项目运用该功能,对比6种连接工艺的碳足迹数据,最终选择高强螺栓替代焊接工艺,使单节点碳排放降低65%。这种“会算账的设计”正推动行业向低碳化转型。

五、未来已来:设计师该如何乘势而上?

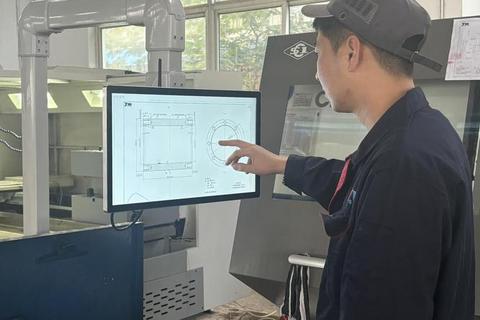

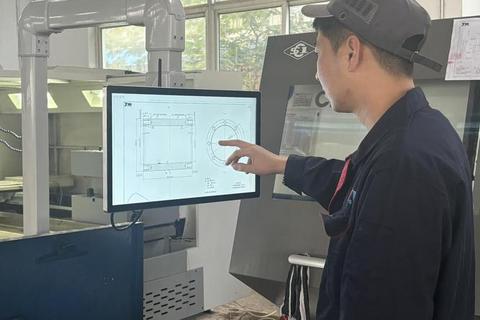

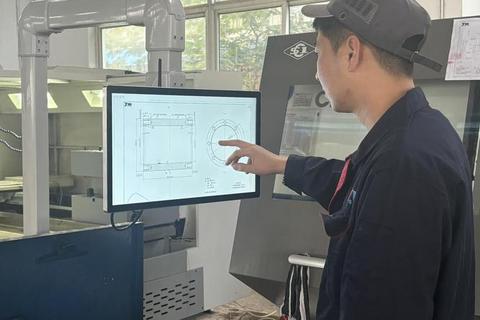

当某设计院新人用智能钢构CAD完成首个项目时,既惊叹于其20分钟生成复杂节点详图的效率,又困惑于传统经验的失效。这揭示出行业的深层变革——设计师需从“绘图员”转型为“规则制定者”。

建议从业者分三步破局:首先掌握参数化思维,将设计经验转化为可编程规则;其次建立企业级构件库,如某央企通过积累3000种智能节点模板,使设计效率提升5倍;最后拥抱BIM+AI协同,某设计团队通过云端模型实时校审,使项目交付周期缩短60%。

在这场智能革命中,“智能革新钢构CAD:高效精准领航钢结构设计新浪潮”不仅是工具升级,更是设计范式的根本性转变。当参数化建模遇上机器学习,当BIM模型联通智能工厂,钢结构设计正从“经验驱动”迈向“数据驱动”的新纪元。那些率先掌握智能设计密码的企业,已在百米高空筑起属于未来的钢铁苍穹。

相关文章:

文章已关闭评论!