工业自动化领域正经历一场静默的革命——当传统PLC调试依赖硬件设备时,如何实现零成本、零风险的开发验证?当生产线上一个程序错误可能造成数百万损失时,如何让工程师在虚拟世界中提前规避风险?这些争议性问题正推动着灵动高效的PLC仿真模拟软件:工业自动化深度探索新视界成为行业新焦点。

一、仿真软件如何破解工业调试困局?

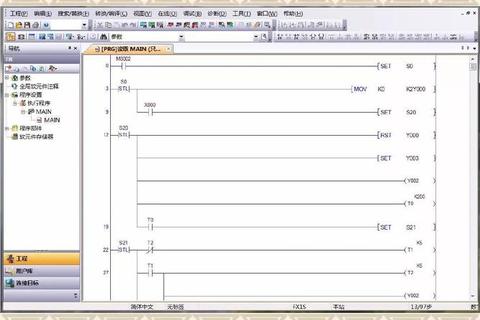

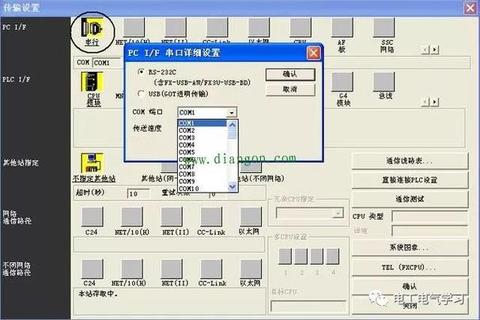

三菱电机的GX Simulator曾帮助某汽车零部件厂商将调试周期从45天压缩至15天。通过虚拟PLC环境模拟焊接机器人的运动轨迹,工程师在电脑端完成80%的碰撞检测和逻辑验证,实际产线调试时故障率降低62%。西门子PLCSIM更是在某智能仓储项目中大显身手,通过3D可视化界面实时监控堆垛机运行轨迹,仅用两周就完成原本需要三个月的分拣算法优化,物流效率提升37%。

这类灵动高效的PLC仿真模拟软件:工业自动化深度探索新视界正重新定义工业开发流程。罗克韦尔RSLogix Emulate的在线监控功能,让工程师可以像调试手机APP一样逐行查看程序运行状态,这在传统硬件调试中如同天方夜谭。

二、仿真技术能否突破传统工业边界?

当传统PLC局限于单一设备控制时,ABB RobotStudio开创了人机协同新范式。某乳品企业通过虚拟调试系统,将灌装线、码垛机器人和AGV运输车整合在同一数字孪生平台,提前发现12处设备接口冲突,避免产线改造中的300万元返工损失。更令人惊叹的是,基于CODESYS的智能楼宇控制系统,工程师在仿真环境中验证了灯光、空调、安防的2000多种联动场景,实现建筑能耗降低28%。

这种突破性应用印证了灵动高效的PLC仿真模拟软件:工业自动化深度探索新视界的革新力量。施耐德电气的EcoStruxure平台甚至能模拟整座工厂的能源流动,帮助某光伏企业优化配电方案,年节省电费超800万元。

三、未来工业需要怎样的智能仿真?

当AI技术融入PLC仿真,可能性呈指数级增长。谷歌Play商店热门的PLC AI应用,通过机器学习算法分析历史故障数据,在某钢铁厂预测出轧机传动系统的7类潜在故障,准确率高达89%。更前沿的尝试来自西门子与NVIDIA的合作,其数字孪生系统能实时模拟10万台设备的数据交互,为某汽车工厂打造出分钟级排产调整能力。

这些实践揭示着灵动高效的PLC仿真模拟软件:工业自动化深度探索新视界的终极形态——不再是简单的程序验证工具,而是承载工业知识的智能载体。罗克韦尔最新发布的FactoryTalk Logix Echo,甚至允许工程师在元宇宙中操作虚拟PLC,实现跨国团队的协同调试。

给工业人的三条行动指南:

1. 选型适配:中小型企业可优先考虑CODESYS等跨平台仿真方案,大型制造企业建议选择西门子PLCSIM、罗克韦尔Emulate等深度集成系统;

2. 技能升级:掌握TIA Portal、GX Works等开发环境,同时学习Python等脚本语言增强仿真建模能力;

3. 生态共建:加入PLCopen等国际组织,参与开源仿真模型库建设,共享行业最佳实践。

当数字孪生技术与工业控制深度融合,这场由仿真软件引领的变革正在改写制造业DNA。站在灵动高效的PLC仿真模拟软件:工业自动化深度探索新视界的门槛上,每个工业人都需要思考:如何让虚拟世界的每一次点击,都转化为现实世界的竞争优势?